トレーサビリティ運用ノウハウ

1.基板に実装された部品の履歴管理手法

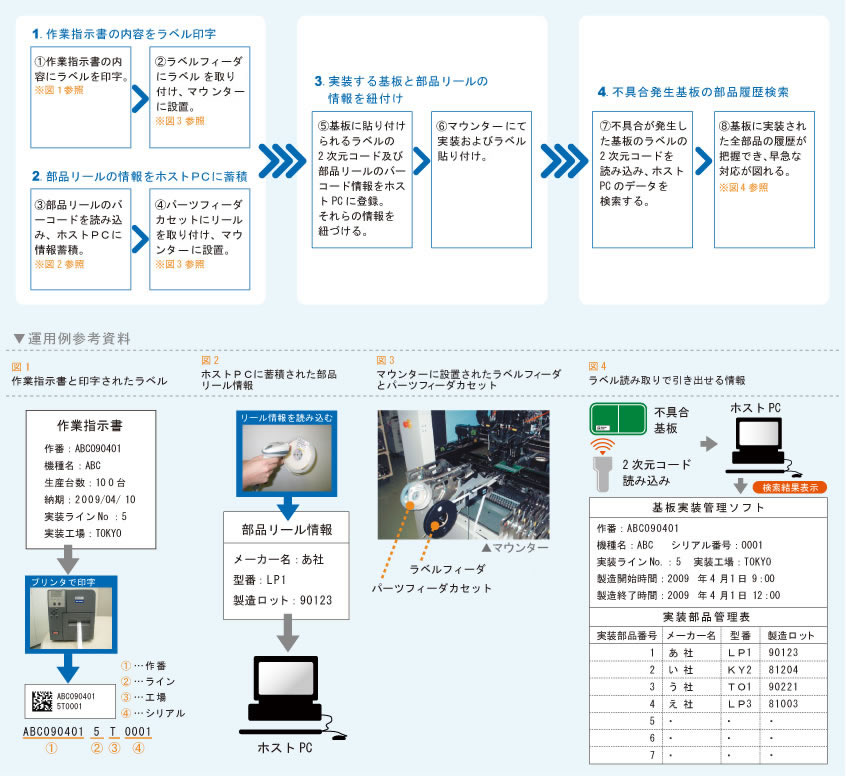

鉛フリー・RoHSなど環境対応を目的とした、基板に実装された全ての部品を管理する手法。管理内容は実装された部品の製造メーカー、型番、製造ロットなどです。手順としては、部品リールに貼られたバーコードをマウンターにセットする時にリーダで読み、メーカー名・型番・製造ロットなどの情報をホストPCへ転送し、データベースに蓄積します。その情報と基板に貼るラベル情報を作業指示書の注文番号や機種名などをキーに紐付けることでトレーサビリティが可能になります。ただし、データベースと個々のラベル情報の紐付けを行うシステムが必要になります。

- 部品履歴管理のメリット

- 基板上のすべて部品のRoHS対応・鉛フリー対応の履歴管理が可能。

- 部品メーカーより不具合が後日報告されたときも迅速な基板回収修理対応が可能。

![]()

運用例

2.製造工程の履歴管理手法

基板不良の原因究明やラインの生産性改善などを目的とした手法。基板の製造情報(いつ、どの工場のどのラインで、どのように実装されたのか)を把握し、各実装工程における実装条件や検査結果、修正履歴を管理します。その情報とラベル情報を紐付け、不良が発生しやすい機種名・部品名・工程・ラインを特定し、改善することが可能です。ただし、製造情報とラベル情報を紐付けるシステムが必要になります。

運用例

- 1.作業指示書に基づき2次元コード印字

- 印字内容 : 注文番号(機種名)+製造ロット+製造工場+ライン名+製造年月日+シリアルNo.など

- 2.マウンターでラベル貼付

- マウンター以降の製造工程管理をする。マウンター以前の工程で修正履歴のあるものは個々のラベル番号と紐付け。

- 3.リフロー炉の条件を履歴管理

- ラベルの機種名などとリフロー条件を紐付け、個々のラベル番号ごとに管理

- 4.外観検査装置で2次元コードを読み、検査結果を個々のラベル番号ごとに紐付け

- 5.検査工程で修正の必要な基板は修正履歴を個々のラベル番号ごとに紐付け

以上の製造工程管理を行うことで、各工程の歩留まり改善、不具合発生時の原因究明および回収対象基板の迅速な絞り込みが可能となり、貴社の品質向上や顧客満足度UPに貢献します。